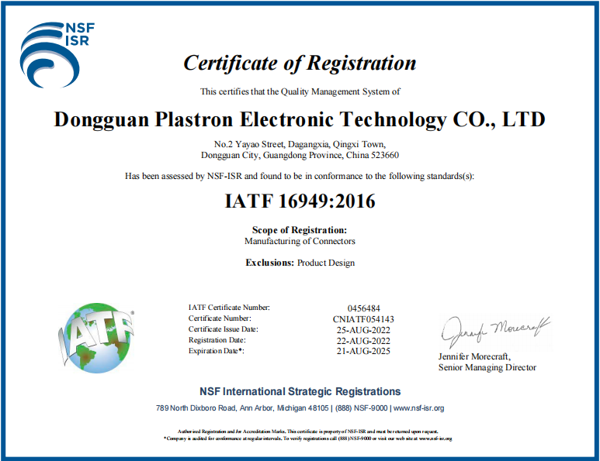

Plastron avait obtenu le certificat ISO16949:2016 depuis août 2022.

Origine de IS0/TS16949 :

En tant que l'une des deux principales bases de la production automobile, les trois principaux constructeurs automobiles américains (General Motors, Ford et Chrysler) ont commencé à adopter QS-9000 comme norme unifiée de système de gestion de la qualité pour leurs fournisseurs en 1994. Parallèlement, un autre base de production, l'Europe, en particulier l'Allemagne, a publié des normes de système de gestion de la qualité correspondantes, telles que VDA6.1, AVSQ94, EAQF, etc. Parce que les États-Unis ou les fournisseurs européens de pièces automobiles en même temps pour fournir des produits aux principaux OEM, qui exige qu'il soit conforme à la fois à QS-9000 et à la norme VDA6.1, ce qui entraîne la certification répétée de différentes normes des fournisseurs, ce qui nécessite de toute urgence l'introduction d'un ensemble de normes internationales générales de système de qualité de l'industrie automobile, afin de répondre aux exigences des principaux équipementiers en même temps, ISO16949:2009 a vu le jour.

La spécification technique ISO / TS 16949 est le groupe de travail automobile international (ATF) et le comité technique de gestion de la qualité et d'assurance qualité de l'Organisation internationale de normalisation (1SO / TC176) afin de répondre aux besoins de l'approvisionnement mondial de l'industrie automobile, réduire les pièces et les matériaux fournisseurs afin de répondre aux exigences du système qualité de divers pays et de la charge de certification multiple, de réduire les coûts d'approvisionnement et, sur la base des normes de système de gestion de la qualité I09000, a développé la spécification technique, son nom complet est "système de qualité - exigences du système de gestion de la qualité des fournisseurs automobiles ”

Objectif ISO/TS16949 ?

1. Amélioration continue de l'entreprise et des fournisseurs : y compris l'amélioration de la qualité, l'amélioration de la productivité, afin de réduire les coûts.

2, l'accent sur la prévention des lacunes: l'utilisation de la technologie SPC et des mesures de prévention des erreurs, pour éviter l'apparition de non qualifiés, "la première fois pour bien faire" est le coût de qualité le plus économique.

3. Réduire la variation et le gaspillage : assurer la rotation des stocks et un inventaire minimum, mettre l'accent sur le coût de la qualité, contrôler les surcoûts de non-qualité (tels que le temps d'attente, la manutention excessive, etc.).

4. Concentrez-vous sur le processus : Il est non seulement nécessaire de gérer les résultats du processus, mais également de contrôler le processus lui-même, afin d'utiliser efficacement les ressources, de réduire les coûts et de raccourcir le cycle.

5, faites attention aux attentes des clients: toutes sortes de normes techniques ne peuvent être que des critères qualifiés et non qualifiés, mais les produits non qualifiés peuvent produire des avantages, laissez seulement l'utilisateur est entièrement satisfait du produit peut être reçu par les clients, afin de créer de la valeur , donc la norme de qualité ultime est la satisfaction de l'utilisateur, la satisfaction de l'utilisateur est le meilleur moyen d'atteindre la qualité.

Heure de publication : 07 mars 2023